タクトタイムvsサイクルタイムvsリードタイム:完全ガイド

公開: 2021-12-16顧客が注文した後はどうなりますか? 顧客はできるだけ早く配達を望んでおり、追加料金を支払う準備ができています。 一方、顧客の注文を迅速に処理することは、ビジネスの課題です。 注文の作成から出荷、追跡まで、大量の注文を処理する場合、多くの問題が発生する可能性があります。

在庫管理は小売業の主要な活動の1つです。 正しく行われると、顧客満足度が向上し、競争に打ち勝つことができます。 リード、テイク、およびサイクル時間の測定は、プロセスの分析と改善のために広く行われています。

所要時間、サイクル時間、リードタイムを最適化するための措置を講じることにより、企業は在庫の無駄と在庫の蓄積を減らし、在庫切れの状況を防ぎ、保管と配送のコストを削減し、顧客維持を改善することができます。 この記事では、タクトタイムとサイクルタイムとリードタイムの違いと、それらの値を計算して削減する方法について説明します。

リードタイムとは何ですか?

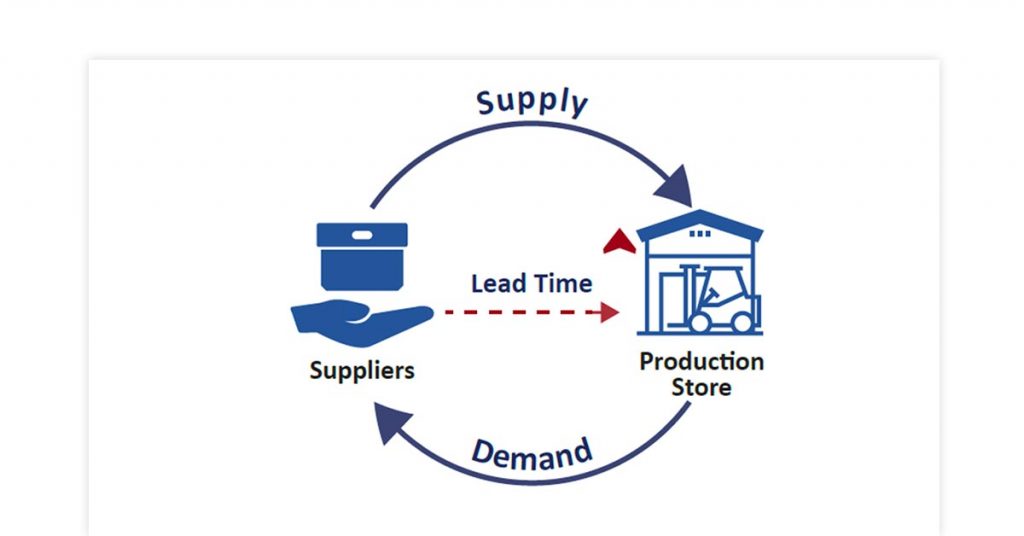

在庫管理のリードタイムとは、クライアントからの商品やサービスの依頼から注文が届くまでの期間を意味します。 これは、関係するクライアント/顧客が表示できる外部プロセスです。

リードタイムは、ビジネスがクライアントの要求を満たす速度の尺度です。 リードタイムは、需要、生産、出荷の障害、およびその他の要因に応じて、数時間または数日かかる場合があります。

その値は、在庫の補充に必要な時間とビジネスに必要な在庫の量に影響を与えます。 リードタイムが長くなるということは、在庫にあるより多くの在庫品目が必要になることを意味します。

リードタイムの計算方法(リードタイム式)?

在庫リードタイムの計算で問題が発生した場合は、計算機を使用できます。 ここでは、基本的な式について説明します。 その結果に基づいて、サプライチェーンを短縮して削減するなどの適切な対策を講じることができます。

- 製造

製造の場合、これは、商人が注文してから、原材料の調達から最終製品が完成するまでの製品の製造にかかる時間です。 この値には、商品の取得、製造、および出荷にかかる時間が含まれます。

リードタイム=前処理時間(計画)+処理時間(調達および製造)+後処理時間(発送)

- サプライチェーンマネジメント

サプライチェーン管理プロセスでは、リードタイムは再注文と供給遅延の合計です。

リードタイム(LT)=供給遅延(SD)+再注文遅延(RD)

供給と遅延

供給遅延とは、在庫品目を注文してから出荷が倉庫に到着するまでの期間を指します。 サプライヤが注文を受け取るポイントは、注文の受領後(ARO)と呼ばれます。

供給遅延(サプライヤーが要した時間)=注文納期–注文要求日(リードタイムARO)

並べ替えと遅延

再注文の遅延は、履行された注文と次の注文の発注との間の時間差です。

これは、小売業者が消耗品を注文する前に待たなければならない期間です。 在庫補充前でも確実に注文を届けるために、小売業者はバッファーまたは安全在庫を維持しています。 希少または非常に高価な動きの遅い製品の場合、再注文の遅延は大きくなります。

- 小売業者

小売業者の場合、リードタイム=調達時間+出荷時間

リードタイムは、安全在庫と再注文ポイントの計算に使用されるため、非常に重要です。

安全性と在庫

安全在庫は、供給または再注文の遅延をカバーするための在庫しきい値の値です。 また、突然の不足、週末、休日、天候の乱れ、割引、卸売コストの変更などによる需要の変動も考慮します。

安全在庫=(最大日次売上*最大リードタイム)–(平均日次売上*平均リードタイム)

リオーダーポイント

再注文ポイントは、在庫レベルに達したときに、在庫管理者が再注文する必要があることを理解できるようにする在庫レベルです。

再注文ポイント=(リードタイム* 1日の平均売上高)+安全在庫

サイクルタイムとは何ですか?

在庫サイクルタイムは、原材料を最終製品に変換するために必要な時間を表す内部プロセスです。 メーカーにとっては、1単位の在庫在庫を生産する時間です。 小売業者の場合、倉庫に製品が到着してから販売されるまでにかかる時間です。

その値は、在庫交換の頻度を決定するために必要です。 これは、企業が1つの製品サイクルを完了するのにかかる時間または在庫を完全に使用するのにかかる時間を理解するのに役立ちます。

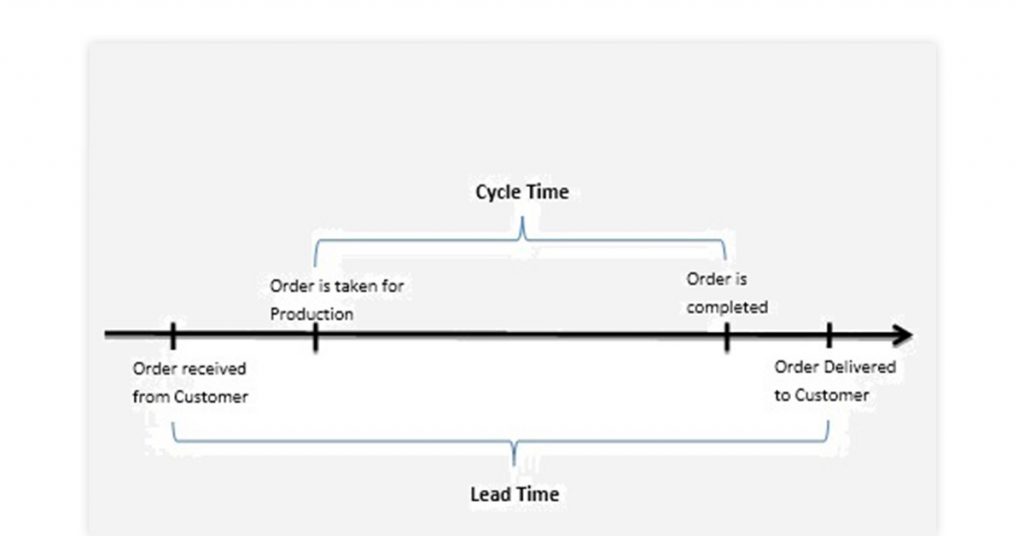

顧客が注文した場合でも、サイクルタイムには注文を履行するための生産が開始された時間のみが含まれます。

サイクルタイムの計算方法(サイクルタイム式)?

サイクルタイム=利用可能な正味生産時間/生産されたユニットの数

より良い生産手段を採用することによるサイクルタイムの短縮は、リードタイムの短縮につながります。 在庫管理のサイクルタイムは、生産性の向上、ひいては生産量の増加に役立ちます。 ただし、より高い顧客満足度と利益率が必要な場合は、製品の品質に妥協はありません。

タクトタイムとは何ですか?

タクトタイムは、2つの連続する製品ユニットの製造開始時間の間に経過した平均時間です。 これは、任意の時点での注文量を満たすために製品を維持する必要があるレートです。

企業は、新しいマシンを導入し、より多くのスタッフを雇用して、生産プロセスをスピードアップし、顧客の需要を満たすことができます。

タクトタイムの計算方法(タクトタイム式)?

タクトタイムの計算は、事業の生産能力と需要予測に応じて事前に行う必要があります。 計算は一定の需要を想定しています。 需要が変動する場合は、タクトタイムを調整する必要があります。

タクトタイム=利用可能な生産時間/注文されたユニットの数(顧客の需要)

在庫管理におけるサイクルタイムとリードタイム

リードタイムは、注文から納品までの経過時間を測定します。 サイクルタイムはリードタイムの一部であり、ユニットの作業開始から納品準備が整うまでの時間を測定します。

リードタイムとサイクルタイムの差が大きい場合は、未使用の在庫を示していることがよくあります。

| パラメータ | リードタイム | サイクルタイム |

|---|---|---|

| 意味 | リードタイムは、発注から納品までの時間または日数を測定します。 | サイクルタイムは、ユニットが生産される時間または日数を測定します。 |

| 可視性 | それは生産外の操作も含むので、それは消費者に見えます。 | 生産関連の業務のみが含まれているため、経営者のみに表示されます。 |

| ゴール | 生産/販売プロセスの概要を把握するのに役立ちます。 到着率の測定に使用されます。 | 生産率のアイデアを得るのに役立ちます。 完了率の尺度です。 |

| 分析 | 顧客が解決策を待つ理由を分析するには | ソリューションの需要を調査します。 |

サイクルタイムとタクトタイム

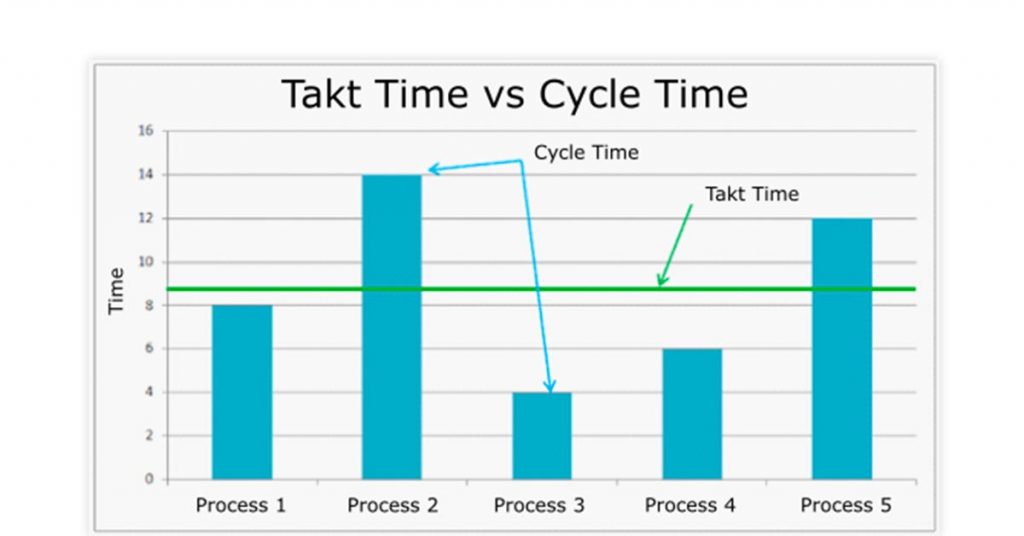

サイクルタイムは、企業がユニットの生産を完了する実際の時間です。 一方、タクトタイムは、企業が理想的に生産を終了する時期を示す理論的に推定された時間です。 タクトタイムとサイクルタイムの違いを理解しましょう。

サイクルタイムは、生産不足や過剰生産を避けるために、可能な限りタクトタイムに近づける必要があります。 従業員の不在、機械の故障、品質の問題などの問題により、サイクルとタクトタイムを近づけることが困難になる可能性があります。

サイクルタイムがタクトタイムよりも長い場合、それは会社が顧客の需要を満たすことができないことを意味します。 サイクルタイムがタクトタイムよりも短い場合は、人員配置が需要と比較して多いことを意味している可能性があります。

ソフトウェアはリードタイムの短縮にどのように役立ちますか?

リードタイムを監視し、それを短縮するための対策を講じるには、正確なデータが必要です。 手動またはスプレッドシートを介して在庫を管理することは、時間がかかり、エラーが発生しやすく、信頼性が低くなります。

最良の結果を確認し、リードタイムを最適化するには、事業規模に関係なく、優れた在庫管理ソフトウェアに投資する必要があります。

- 自動在庫管理

在庫ソフトウェアは、在庫関連のプロセスを自動化し、それに応じて納期を設定するのに役立ちます。 反復プロセスを自動化し、最大の利益を得るために購入、在庫、注文を計画するスコープを作成することで、時間を節約します。 また、顧客が好みを変更したり、ベンダーを切り替えたりする可能性も低くなります。

- リアルタイムのデータ追跡とアラート

在庫管理ソフトウェアを使用すると、倉庫や店頭など、複数のプラットフォームや場所にまたがるリアルタイムのトランザクションと在庫追跡が可能になります。 このデータは、より良い財務および在庫計画に役立ちます。 企業は、製品が注文されて配達された正確な時刻を知っています。

在庫アイテムが再注文ポイントに達すると、アラートが表示されます。 したがって、在庫不足と在庫過剰による損失は最小限に抑えられます。 また、在庫切れが減少したため、顧客は注文をより早く受け取ることができます。

- 透明性

このソフトウェアは、すべてのサプライチェーンプロセスの可視性を確保し、不正確さや遅延を防ぐのに役立ちます。 企業は、ボトルネックを回避し、遅延を引き起こす可能性のある混乱を予測するために変更を加えることができます。 What-if分析を使用すると、企業はこれらの変更の影響を事前に把握できます。

- 正確な売上予測

在庫管理ソフトウェアは、過去のデータに基づいて信頼できる売上予測を提供します。 したがって、企業はサプライヤに必要な在庫アイテムの正確な見積もりを事前に提供し、サプライヤからアイテムを受け取る時間を短縮できます。

この戦略は、サプライヤーとの関係を強化し、注文処理プロセスを効果的に管理するのに役立ちます。

- 既存システムとの統合

在庫管理ソフトウェアは、POSソフトウェアや会計ソフトウェアなどの既存のシステムと統合して、すべてのビジネスユニットにわたるプロセスを合理化します。

接続されたシステムは、より迅速な注文配送に役立ち、中小企業は競合他社よりも優位に立つことができます。 大企業は、プロセスを遅らせることなく、大量の注文を簡単に管理できます。

結論

リード時間とサイクル時間のこの詳細な比較により、混乱が解消されるはずです。 リードタイムとサイクルタイムの正確な値が必要な場合は、在庫管理ソフトウェアを使用してください。 それでもリードタイムを短縮するために在庫管理ソフトウェアを使用していない場合は、www.techjockey.comで入手可能なさまざまなソリューションを確認してください。

よくある質問

- サイクルタイムとリードタイムは同じですか?

サイクルはリードタイムの一部です。 サイクルタイムは、製造プロセスでの生産率を測定します。 リードタイムには、最終製造段階に至るまでのすべてのプロセスが含まれます。

- サイクルタイム、タクトタイム、リードタイムの違いは何ですか?

リードタイムは、注文から最終納品までのすべての製品開発段階をカバーします。 サイクルタイムは、製品の生産を完了するのにかかる平均時間です。 タクトタイムは、クライアントの需要を満たすために製品を仕上げるためにメーカーに割り当てられる推定時間です。

- タクトタイムが短い方が良いですか?

タクトタイムは、市場に存在する需要のタイプによって異なります。 需要の高い製品には高いタクトタイムが必要であり、需要の低い製品には低いタクトタイムが必要です。

- タクトタイムはサイクルタイムと同じですか?

サイクルタイムはメーカーができることを決定しますが、タクトタイムは何をする必要があるかについてです。 タクトタイムは、クライアントの需要と、メーカーの期待に応えるための努力に基づいています。 サイクルタイムは、製品が完了するまでにかかる時間を決定するものです。

- タクトはどのように計算されますか?

タクトタイムは、指定された生産時間を顧客時間で割ることによって計算できます。 技術的には、純生産時間を顧客の需要で割ることです。

- リードタイムはどのように計算されますか?

リードタイムを計算するには、出荷時間、製造時間、調達時間の合計を加算する必要があります。

- リードタイムが重要なのはなぜですか?

リードタイムは、製品の製造に伴う無駄をなくし、製品の製造プロセスを強化するため、ビジネスの成功にとって非常に重要です。 製品の製造が早いほど、顧客満足度は高くなります。

- タクトタイムは常に分単位ですか?

いいえ、タクトタイムも数時間または数秒である可能性があります。

関連カテゴリ:HRソフトウェア| 応募者追跡システム| 給与ツール| 出席管理ソフトウェア