Cómo utilizar el ciclo PDCA para acelerar las sesiones de resolución de problemas en equipo

Publicado: 2020-02-06El ciclo PDCA es una gran herramienta para ayudar a mantener a su equipo en línea; para ayudar a organizar sus pensamientos y acciones. Con demasiada frecuencia, muchos equipos tienden a desviarse de su curso cuando se encuentran en las primeras etapas del trabajo en equipo y saben poco o nada sobre la mejora de la calidad. Aquí es donde el Ciclo PDCA puede ayudar.

El ciclo PDCA parece bastante fácil de entender, pero tiene muchas capas. En esta publicación, cubriremos cada paso del ciclo de plan, verificación, acción y le brindaremos herramientas que puede usar para acelerar el ciclo.

Descubramos cómo puede utilizar esta poderosa técnica para mejorar las sesiones de resolución de problemas de su equipo.

¿Qué es PDCA?

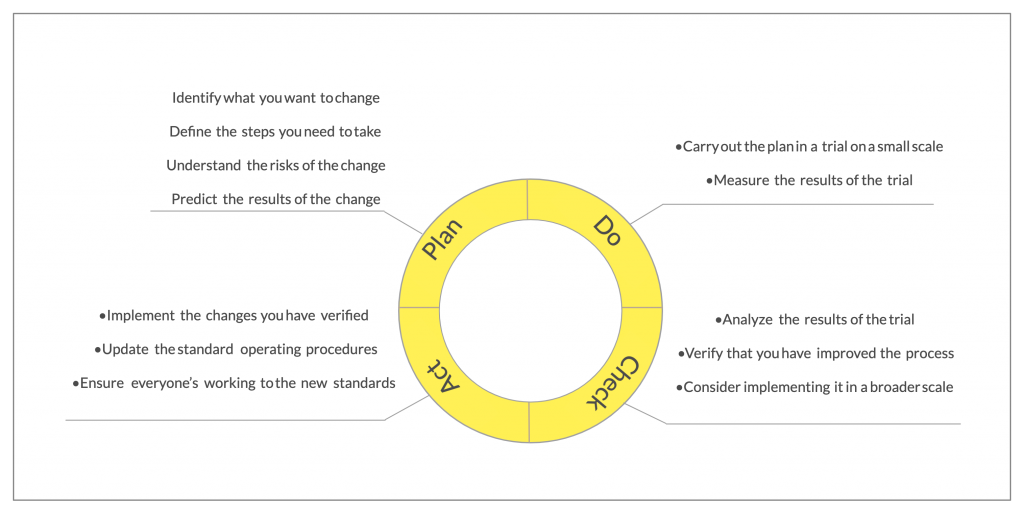

La mejor manera de describir el ciclo es a través de un gráfico. El ciclo fluye en el sentido de las agujas del reloj a través de cuatro pasos; Planificar, Hacer, Verificar y Actuar. Y describe el proceso que seguiría un equipo a medida que estudian un proceso y diseñan un plan, ejecutan una prueba, verifican el resultado y lo implementan a gran escala.

El ciclo Plan-Do-Check-Act es un método de gestión iterativo de cuatro pasos. Puede ser utilizado por equipos para abordar problemas y encontrar soluciones para ellos, y para mejorar los procesos comerciales. Muchas organizaciones utilizan el modelo PDCA para organizar sus esfuerzos de mejora de la calidad.

Una cosa que debe recordar al usar el ciclo PDCA es que es un proceso continuo en lugar de un proceso de extremo a extremo, por lo tanto, nunca termina; los pasos deben repetirse una y otra vez para la mejora continua.

Una vez que haya llegado a la última etapa de Act, debe volver al principio y comenzar de nuevo. Buscar constantemente problemas, mejorar el sistema de producción y servicio, y la calidad y productividad con el fin de reducir continuamente los costos.

Como parte esencial de la filosofía de fabricación ajustada, se utiliza popularmente como marco para la mejora continua en la gestión y la fabricación.

El ciclo PDCA fue desarrollado originalmente en 1930 por el experto en calidad Walter Shewart, por lo que también se conoce como el ciclo Shewart. Más tarde, el Dr. W. Edwards Deming lo aplicó a la gestión y llegó a conocerse como el Ciclo Deming.

Beneficios de usar el ciclo PDCA

- Un método de resolución de problemas que proporciona una forma rápida de encontrar una solución efectiva.

- Garantizar una mejora constante y continua

- Se puede implementar en empresas de todos los tamaños y es fácil de adaptar e implementar

- Crear una oportunidad para monitorear constantemente la efectividad de un proyecto implementado

- Detecte cualquier riesgo o problema a tiempo antes de que provoque pérdidas financieras

- Aumentar la conciencia de los empleados sobre el proceso y el papel que juegan en él.

Sin embargo, también implica algunas desventajas. El proceso PDCA requiere la participación de todos los responsables individuales, lo que resultaría bastante difícil si también estuvieran involucrados en otros proyectos. Además, implica múltiples pasos que van desde el análisis hasta la prueba, por lo que no es una gran herramienta para resolver problemas urgentes.

Cuándo usar el modelo Plan Do Check Act

- Para llevar a cabo un nuevo proyecto de mejora o cambio

- Al diseñar un nuevo producto, servicio o proceso

- Al planificar, implementar y verificar el cumplimiento

- Para rastrear y resolver problemas.

- Para implementar la mejora continua.

- Evaluar un proceso de negocio relacionado con un problema específico que se está resolviendo

En la mayoría de las organizaciones, el modelo se usa comúnmente para implementar cambios y mejorar los procesos.

Cómo usar el ciclo PDCA

El ciclo PDCA tiene cuatro etapas. Los hemos enumerado a continuación junto con los pasos involucrados.

Planificar: identificar y analizar el problema

Este paso concluye con un plan de acción que se puede probar. Para hacerlo, primero debe identificar el problema junto con el proceso que debe mejorarse.

- Seleccionar, definir y describir el proceso; inicio, final, la secuencia de pasos intermedios, lo que hace, las personas involucradas, el material del equipo y los recursos que se utilizan, y las condiciones ambientales.

- Identificar a los jugadores clave; clientes internos y externos, proveedores, propietarios de procesos y operadores

- Comprender las expectativas del cliente; identificar las necesidades específicas de los clientes externos e internos. Qué quieren, cuándo, dónde, en qué cantidades, etc.

- Investigar; mire los datos históricos disponibles sobre el proceso para comprender su rendimiento e identifique más datos que necesitará para comprender el proceso correctamente

- Especificar el problema asociado al proceso; por ejemplo, podría ser causado por no cumplir con las expectativas del cliente, mayor tiempo de ciclo, falta de recursos, etc.

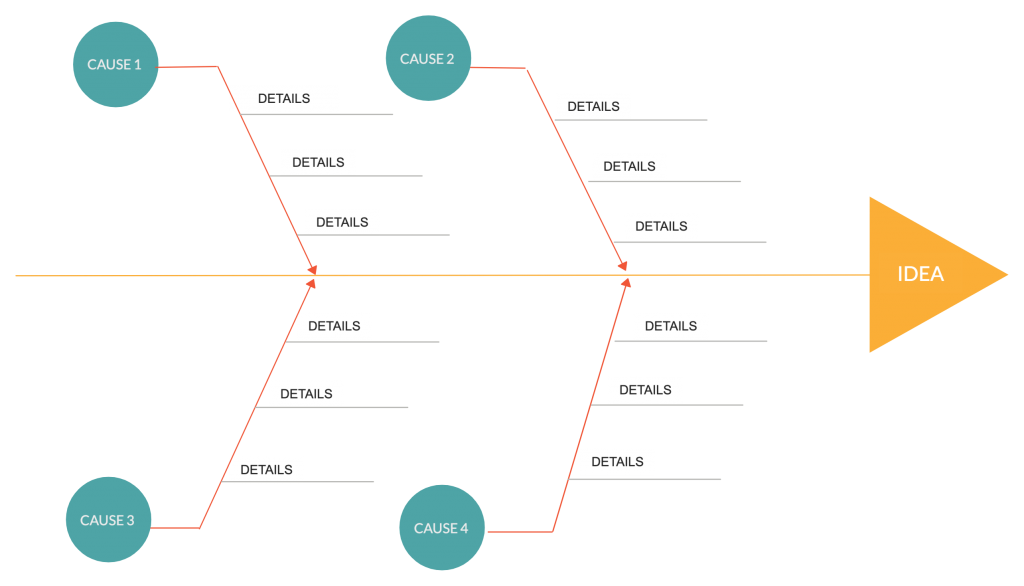

- Identificar la causa raíz; lluvia de ideas sobre el problema para encontrar sus causas principales

- Encuentre una solución: desarrolle soluciones que se puedan aplicar para mejorar el proceso. Priorizar las soluciones en función de su eficacia.

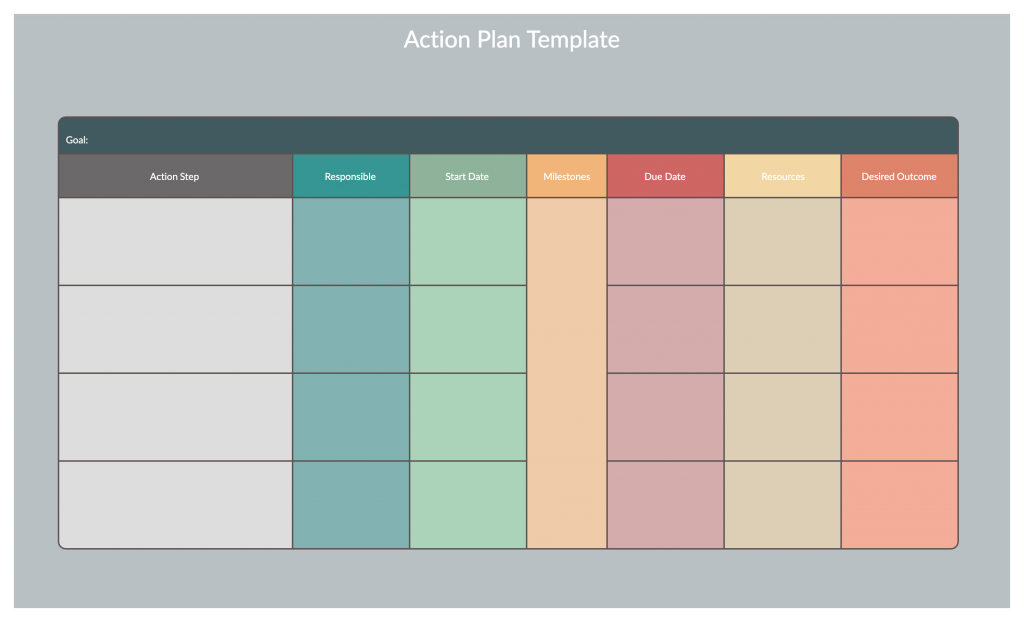

- Desarrolle el plan de acción: identifique los pasos que necesita llevar a cabo para implementar el plan, los recursos que necesita, las personas responsables y establezca un cronograma

Aquí hay algunas herramientas que puede usar en este paso,

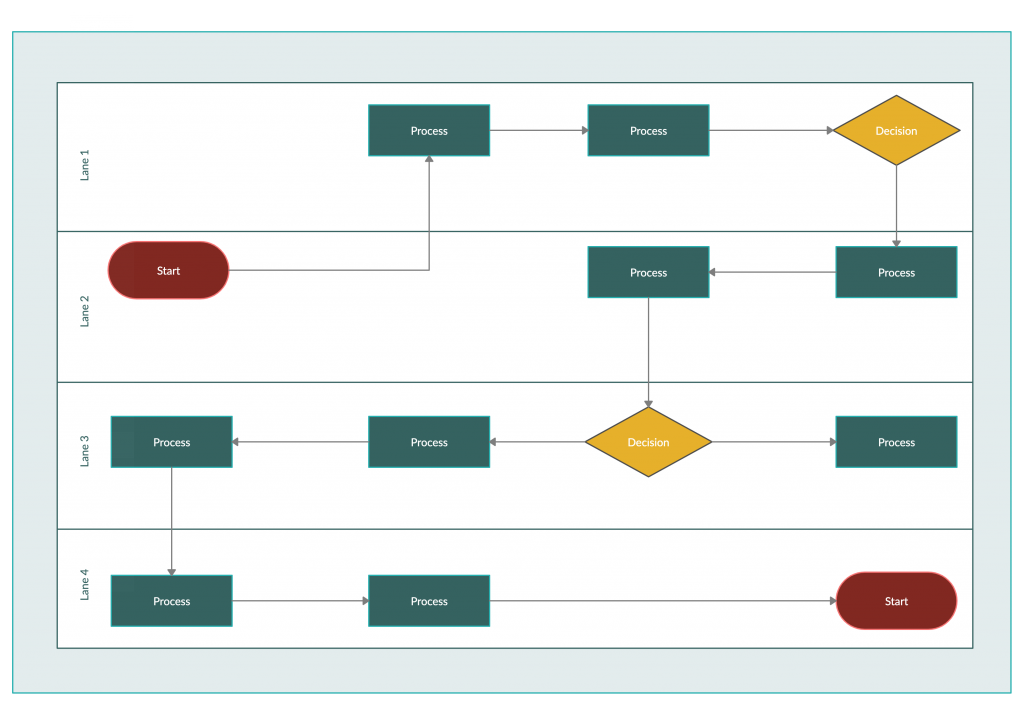

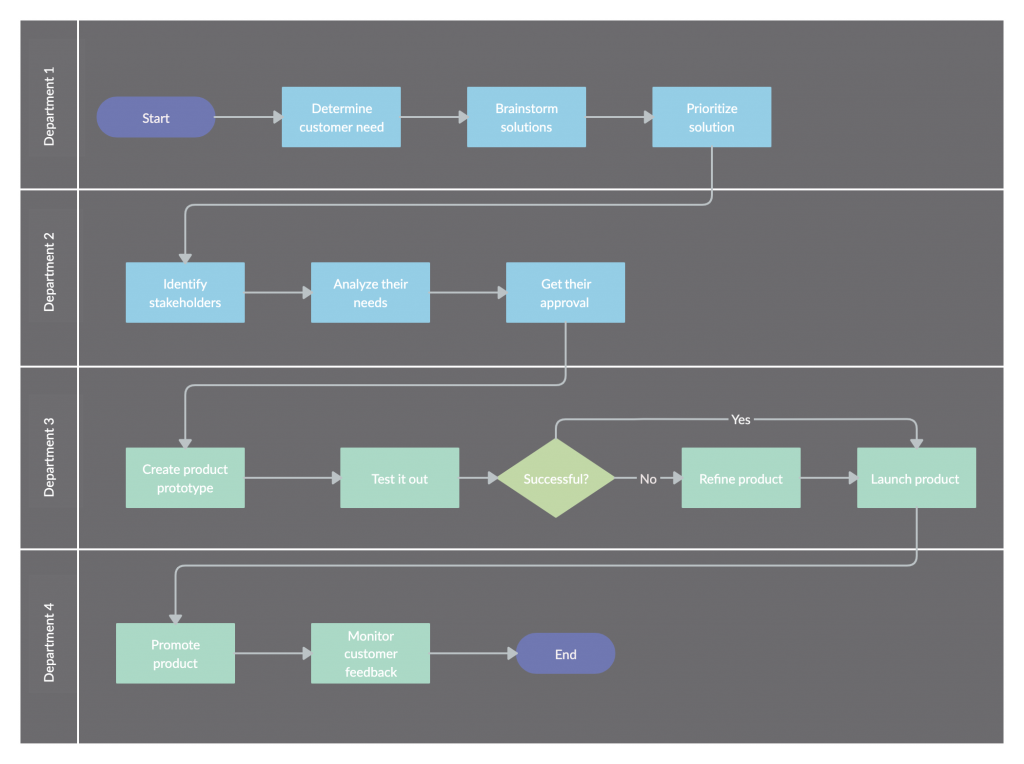

- Diagrama de flujo/mapas de proceso; Los diagramas de flujo se pueden utilizar para visualizar el proceso y proporcionar una descripción general rápida del flujo de pasos de principio a fin. Agregue carriles y también puede resaltar diferentes departamentos o propietarios involucrados.

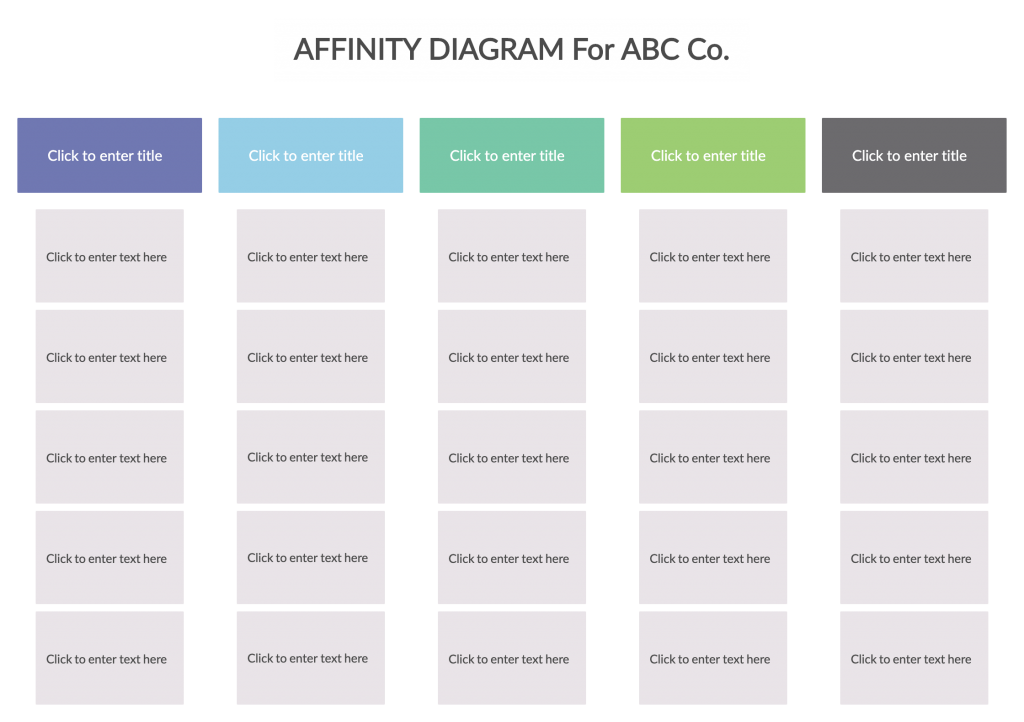

- Diagrama de afinidad; esta herramienta ayuda a categorizar todos los datos que recopila de investigaciones, encuestas, comentarios, conversaciones, etc. Al hacerlo, podrá comprender cualquier tema en los datos que pueda ser útil para encontrar una solución.

- Diagrama de causa y efecto; esta herramienta es útil cuando usted y su equipo tienen que intercambiar ideas sobre el problema para identificar sus causas principales.

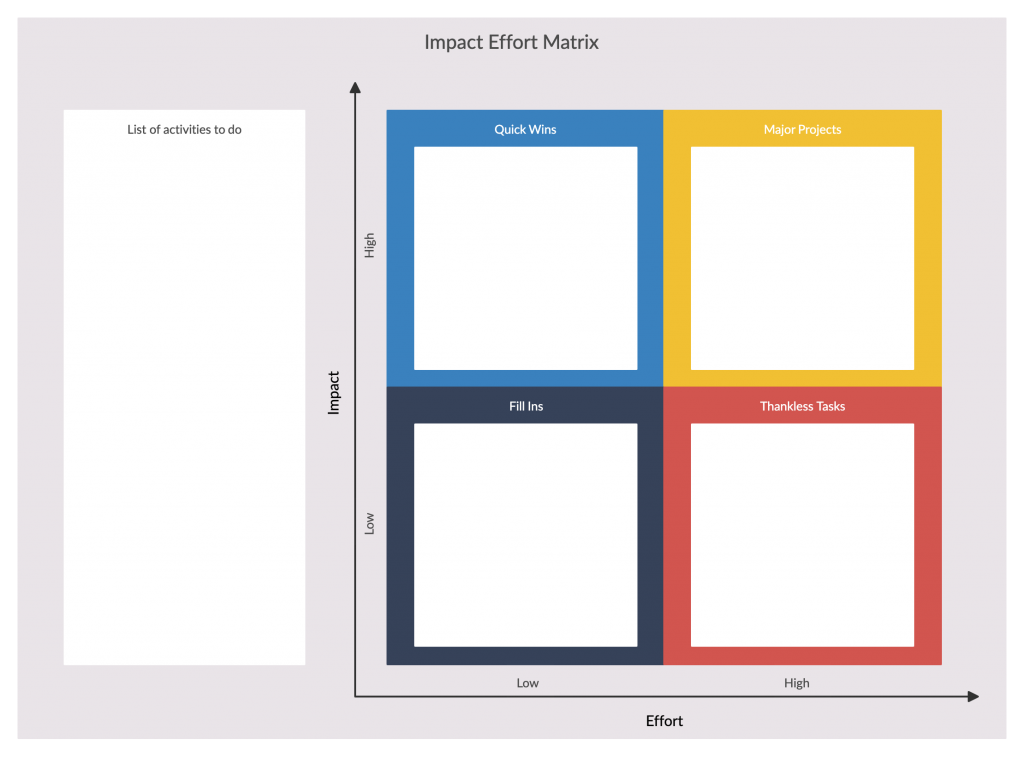

- Matriz de esfuerzo de impacto; al priorizar soluciones, puede utilizar la matriz de esfuerzo de impacto para priorizar soluciones según el efecto que tienen y el esfuerzo que requeriría.

- Plan de acción: utilícelo para identificar y comunicar rápidamente las tareas clave, el personal necesario, los recursos y el calendario del plan al resto del equipo.

Hacer: desarrollar soluciones e implementar el plan

El plan ideado en el primer paso se pone a prueba en esta etapa.

La prueba debe realizarse a pequeña escala con los clientes, en un laboratorio o en un entorno de producción. Al implementar un pequeño proyecto piloto para observar primero los resultados, ayuda a identificar errores sin tener que asumir el enorme costo de un proyecto completamente fallido.

Es igualmente importante tener medidas específicas que pueda usar para comprender qué tan efectiva es la solución que seleccionó para eliminar el problema identificado.

Comprobar – Evaluar los resultados

El equipo comprueba los resultados del plan de pruebas en marcha. ¿Ha mejorado el rendimiento del proceso? ¿El grupo de clientes ha notado el cambio?

A medida que recopila datos del plan de prueba, identifique lo que funcionó y lo que no funcionó de acuerdo con el plan.

Analice los datos y mida los resultados para determinar si la solución seleccionada se puede implementar a gran escala. Si la solución no ha sido tan efectiva como pensaba, tendrá que idear un plan para otra solución y repetir los pasos Hacer y Verificar nuevamente.

Actúe: utilice los comentarios para mejorar y replanificar

En este paso, se logra la implementación completa del plan. Aplique las mejoras que descubrió durante la prueba al plan antes de implementarlo.

- Educar al resto de la organización sobre el plan mejorado y su importancia.

- Brindar la capacitación necesaria a los empleados para ayudarlos a modificar sus roles laborales.

- Estandarice los procedimientos para garantizar que todos usen el mismo formato al realizar un procedimiento

- Poner en marcha un proceso para monitorear y controlar la implementación del proceso modificado

Aquí puede volver a hacer su diagrama de flujo de estado actual desde el paso uno para mostrar el proceso nuevo y mejorado.

¿Listo para planificar, hacer, verificar y actuar?

El Ciclo Deming o el ciclo PDCA es una gran herramienta para guiar las actividades de mejora de una organización. Los pasos ilustrados arriba son bastante fáciles de seguir y generará resultados efectivos si los sigue.

Tiene algo que compartir con nosotros, háganoslo saber en la sección de comentarios a continuación.