Guía de mapeo de flujo de valor | Tutorial completo de VSM

Publicado: 2017-03-27Este tutorial de mapeo de flujo de valor tiene como objetivo ayudarlo a familiarizarse con el concepto de mapeo de flujo de valor. Ofrece una descripción detallada de todo lo relacionado con VSM, desde su origen hasta los pasos que debe seguir al realizar un análisis de mapa de flujo de valor.

Value Stream Mapping es una herramienta Lean que se utiliza para visualizar un proceso de producción. Ayuda a aumentar el valor del producto o servicio identificando cuellos de botella y eliminando desperdicios.

En este tutorial de mapeo de flujo de valor, aprenderá

- El origen del mapeo del flujo de valor

- ¿Qué es el mapeo de flujo de valor?

- Símbolos de asignación de flujo de valor

- Cómo hacer un análisis de mapa de flujo de valor

- Errores a evitar en el mapeo del flujo de valor

- Plantillas de mapeo de flujo de valor

El origen del mapeo del flujo de valor

El origen del mapeo del flujo de valor (entonces conocido como "flujos de material e información") se remonta a una técnica de mapeo visual que Toyota Motor Corporation utilizó para comprender el flujo de material e información dentro de la organización.

El término 'flujo de valor' fue acuñado por primera vez por James Womack, Daniel Jones y Daniel Roos en su libro La máquina que cambió el mundo en 1990. James Womack y Daniel Jones lo popularizaron aún más en Lean Thinking en 1996.

Según ellos, un flujo de valor es el "conjunto de acciones específicas requeridas para llevar un producto específico a través de las tres tareas críticas de gestión de cualquier negocio... la tarea de resolución de problemas,... tarea de gestión de información,... tarea de información física".

En Learning to See (1998), Mike Rother y John Shook explicaron en detalle la aplicación del método en la fabricación. Luego, en 2004, Beau Keyte y Drew Locher discutieron la aplicación extendida del mapeo de flujo de valor en los procesos administrativos y de oficina.

¿Qué es el mapeo de flujo de valor?

Un mapa de flujo de valor, en los términos más simples, es una forma de visualizar los pasos necesarios para transformar la solicitud de un cliente en un bien o servicio, o en otras palabras, la ruta de producción de un producto desde el proveedor hasta el cliente.

Se puede dibujar un mapa de flujo de valor, que ofrece una visión holística del proceso o del sistema, a cualquier escala; para mapear un proceso administrativo simple, así como un complicado proceso de fabricación y ventas a nivel mundial. Ayuda a identificar los pasos que no agregan valor que deben eliminarse y las áreas del proceso que deben mejorarse para lograr resultados mejores y más rápidos a un costo menor en un entorno de trabajo más seguro.

Un mapa de flujo de valor se puede dividir en 3 segmentos,

- Flujo de producción o proceso

En esta sección, como en un diagrama de flujo de proceso tradicional, el flujo del proceso se dibuja de izquierda a derecha. Si hay subtareas o tareas paralelas, también deben dibujarse de izquierda a derecha debajo del flujo principal. Dibujado de esta manera, es más fácil diferenciar las tareas principales que ocurren una y otra vez a lo largo del proceso, de los pasos menores.

- Flujo de información o comunicación

En esta sección (en la parte superior del mapa) se muestra toda la comunicación, tanto formal como informal, que ocurre dentro del flujo de valor. No existe un flujo estandarizado de comunicación, ya que la comunicación puede fluir en cualquier dirección.

- Líneas de tiempo y distancias de viaje

Las líneas de tiempo aparecen en la parte inferior del mapa de flujo de valor. Este conjunto de líneas transmite los datos relacionados con el tiempo medidos en la mejora del proceso. Mientras que la línea superior indica el tiempo de espera del proceso, la línea inferior indica el tiempo total del ciclo (algunos mapas contienen contenido de mano de obra en lugar de tiempo de ciclo ; cuando ese es el caso, la línea se denomina contenido total de trabajo ). La otra línea, situada en la parte inferior del mapa, muestra la distancia de viaje (del producto o trabajo o de las personas que se desplazan) a lo largo del proceso.

Como una herramienta eficaz para evaluar los procesos comerciales o de trabajo existentes, el mapeo del flujo de valor podría ser beneficioso para las empresas de todos los niveles;

- Proporcionan un vistazo a la perspectiva del cliente.

- Un lenguaje común para observar y examinar el flujo de valor

- Proporcionar una visión holística de todo el proceso necesario para entregar un producto a un cliente

- Ayuda a detectar ineficiencias en el proceso de un vistazo

- Ayudar a profundizar la comprensión de los empleados sobre el sistema de trabajo.

- Potente herramienta para mejorar los flujos de trabajo de producción de fabricación

Símbolos de asignación de flujo de valor

Hay símbolos estándar que se utilizan para dibujar mapas de flujo de valor. Estos se pueden utilizar normalmente para mapear los procesos de fabricación. Sin embargo, en VSM puede diseñar sus propios símbolos para representar diferentes componentes en el proceso para una fácil comprensión. Siempre que el equipo involucrado en el proceso de mapeo esté familiarizado con los símbolos utilizados, puede diseñar sus propios símbolos para que coincidan con las necesidades de su propia organización.

Los siguientes son los símbolos VSM más utilizados.

Símbolos de proceso de mapeo de flujo de valor

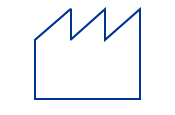

| Icono de cliente/proveedor Cuando se coloca en la esquina superior izquierda representa al proveedor y cuando se coloca en la esquina superior derecha simboliza al cliente. |

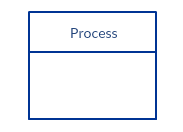

| Icono de flujo de proceso dedicado Simboliza el flujo continuo de material a través de un departamento, proceso, operación o máquina. |

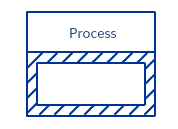

| Icono de proceso compartido Representa un proceso, una operación, un centro de trabajo o un departamento que comparten otras familias de cadenas de valor. |

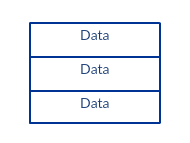

| Icono de cuadro de datos Colocados debajo de íconos que contienen datos significativos (como la cantidad producida por día, la cantidad de desechos, el tiempo del ciclo, etc.) necesarios para analizar y observar el sistema. |

| Icono de celda de trabajo Se utiliza para indicar varios procesos que están integrados en una celda de trabajo de fabricación. |

Símbolos de material de mapeo de flujo de valor

| Iconos de inventario Representa el inventario entre dos procesos. |

| Icono de envíos Simboliza el movimiento de materias primas del proveedor a la fábrica y de productos terminados de la fábrica al cliente. |

| Icono de flecha de empuje Puede usarse para indicar el 'empuje' de material de un proceso a otro. |

| Icono de supermercado También conocido como punto de almacenamiento Kanban, es un símbolo de un supermercado. |

| Icono de extracción de material Este ícono se usa cuando los supermercados se conectan a procesos posteriores. |

| Icono de carril FIFO Representa un sistema de inventario de primero en entrar, primero en salir que limita la entrada. 'MAX' indica el número máximo de artículos que pueden pasar por el carril FIFO. |

| Icono de seguridad Representa un stock de seguridad que se puede utilizar para proteger el sistema cuando se producen interrupciones como tiempo de inactividad, fallas del sistema, etc. |

| Icono de envío externo Simboliza el envío de materias primas hacia/desde el proveedor o de productos terminados al cliente. |

Símbolos de información de mapeo de flujo de valor

| Icono de control de producción Simboliza un departamento central de programación o control de la producción. |

| Icono de información manual Representa el flujo de información general de notas, informes, etc. |

| Icono de información electrónica Mapea el flujo de información electrónica como Internet, LAN, WAN, etc. |

| Icono Kanban de producción Se utiliza para indicar la cantidad que se va a producir según lo tira el cliente. |

| Icono Kanban de retiro Simboliza instrucciones sobre la transferencia de piezas de un supermercado al proceso de recepción. |

| Icono de señal Kanban Se utiliza para indicar el número de artículos de un lote que es necesario producir para reponerlos en el supermercado. |

| Icono de publicación Kanban Representa la ubicación donde residen las señales Kanban para la recogida. |

| Ícono de extracción secuencial Representa un sistema de extracción que ofrece instrucciones para procesos de subensamblaje para fabricar un producto sin usar un supermercado. |

| Icono de nivelación de carga Una herramienta que se puede usar para agrupar Kanbans en lotes para nivelar el volumen de producción. |

| Icono MRP/ERP Indica la programación utilizando la planificación de recursos materiales y la planificación de recursos empresariales.Ir a ver icono Se refiere al uso de medios visuales para recopilar información. |

| Icono de información verbal Indica el flujo de información verbal y personal. |

Símbolos generales de mapeo de flujo de valor

| Icono de ráfaga de Kaizen Se utiliza para resaltar las mejoras que deben realizarse en procesos específicos para lograr el mapa de estado futuro. |

| Icono de operador Representa el requisito de la presencia de un operador en un lugar determinado. |

| Icono de otra información Icono para indicar otra información que es útil o podría ser potencialmente útil |

Análisis del mapa de flujo de valor y mejores prácticas

Un mapa de flujo de valor describe la secuencia desde la entrada de materias primas hasta la entrega de los productos o servicios terminados al cliente. Este evento de mapeo se puede dividir en 4 etapas que se describen en detalle a continuación.

Preparación

El paso de preparación es crucial para la implementación exitosa del mapa del estado ideal. Este paso implica reunir un equipo competente para llevar a cabo el proceso de mapeo. Si bien el equipo debe incluir participantes multifuncionales, tener un administrador de flujo de valor para liderar el equipo y establecer pautas facilitaría las cosas.

Durante el período de preparación, el equipo y el gerente deben medir el alcance del evento de mapeo, decidir los objetivos comerciales y preparar planes para las dificultades que pueda enfrentar el equipo.

Es igualmente importante identificar la familia de productos que se mapeará. Una familia de productos incluye un grupo de productos de servicios que comparten los mismos pasos de proceso. Dibujar todos los flujos de su producto en un solo mapa complicaría las cosas; por lo tanto, describa siempre una familia de productos en un mapa.

Consejo: utilice una matriz de productos o servicios para identificar las familias de productos o servicios

Mapa del estado actual

El mapa de estado actual sirve como punto de partida para la mejora del proceso. El mapa de estado actual visualiza el proceso en su estado actual. Ayuda a descubrir las prácticas ineficaces y derrochadoras del sistema actual y a encontrar formas de eliminarlas.

Dibujar un mapa de estado actual requiere recopilar información sobre la ruta de producción del producto. Para hacer esto, debe recorrer el camino que toma el producto a medida que viaja a través de la fábrica de producción.

Primero, dibuje un bosquejo aproximado de todo el flujo de valor (de información y flujo de materiales) para ayudar a todos los involucrados a comprender el esqueleto del mapa.

Comience desde los procesos más descendentes (desde el extremo del cliente) y muévase hacia arriba a medida que dibuja el mapa de estado actual. Recopile los siguientes datos a medida que avanza,

- Tiempo total por día de trabajo

- Tiempo de inactividad planificado regularmente, como pausas para el almuerzo o reuniones

- Número de personas que trabajan en el proceso.

- Cantidad de trabajo que realiza una persona en un día

- Número de variaciones del producto

- Tamaño del paquete

- Tiempo de ciclo (desde el inicio del proceso hasta su finalización)

- Tiempo en cola (cuánto tiempo espera una unidad de trabajo hasta que un proceso posterior esté listo para trabajar en ella)

Una vez que se han recopilado los datos del proceso, puede proceder a dibujar el mapa de estado actual

Paso 1

Comience dibujando el cliente y proveedor externo (o interno) en la parte superior de la página. Si el cliente y el proveedor están separados, dibuje el icono del proveedor en la esquina superior izquierda y el del cliente en la esquina superior derecha. Luego enumere sus requisitos.

Paso 2

Dibuje los procesos de entrada y salida del flujo de valor (extremo derecho e izquierdo de la página).

Paso 3

Cree un marco de mapa dibujando los procesos (comenzando desde el punto aguas abajo más alejado) entre los procesos de entrada y salida.

Paso 4

Enumere todos los atributos de los procesos.

Paso 5

Agregue tiempos de cola entre cada proceso. Utilice la misma unidad de medida para todos los tiempos de espera (horas o días).

Paso 6

Proceda a mapear todos los flujos de comunicación que ocurren dentro del flujo de valor.

Paso 7

Para identificar el tipo de flujo de trabajo, agregue iconos de inserción o extracción.

Paso 8

Agregue cualquier otro dato que quede para completar el mapa

Si bien esta secuencia de pasos es genérica, siempre puede modificarla para que coincida con las necesidades del flujo de valor de su propia organización. (Consulte la Plantilla 2 para ver un ejemplo de un mapa de estado actual)

Mapa del estado futuro

Una vez que se documenta el mapa de estado actual y se han decidido las métricas lean (que son necesarias para ayudarlo a lograr los objetivos lean que ha establecido), el siguiente paso es dibujar el mapa de estado futuro. Mientras dibuja el mapa del estado actual, podrá identificar las áreas de sobreproducción y de desperdicio en el sistema de producción actual. Esta información que recopila se convierte en la base de su mapa de estado futuro.

Planificación e Implementación

El paso final es crear un plan de acción para implementar la ruta de producción ideal que ha diseñado con el mapa de estado futuro. La mejor manera de hacer esto es dividir el mapa de estado futuro en segmentos más pequeños y proceder a implementar cambios dentro de un segmento a la vez.

El plan de trabajo debe tener objetivos medibles, así como puntos de control. Cuando se implemente el mapa de estado futuro, podrá crear un mapa de estado actual nuevo y mejorado, y para seguir generando mejores resultados, el ciclo debe continuar.

Consejo: Realice una revisión anual del flujo de valor para monitorear las mejoras

Errores a evitar en el mapeo del flujo de valor

- Dividir la tarea de mapeo entre diferentes departamentos con la esperanza de unir los segmentos individuales más tarde al final. Esto complica las cosas. Al realizar un análisis de flujo de valor, es fundamental contar con un equipo multifuncional que trabaje en conjunto durante el evento de mapeo. Asegúrese de que todos los involucrados en el evento de mapeo estén bien informados sobre VSM. Y debe haber una figura principal (administrador del mapa de flujo de valor) que pueda liderar al equipo durante todo el proceso.

- Corriendo a través del paso de mapeo de estado actual. Si el equipo no dedica suficiente tiempo a recopilar datos precisos sobre el estado actual y analizarlos minuciosamente durante este período, la implementación del mapa de estado futuro no tendrá éxito.

- Dibujar los mapas de flujo de valor sin métricas. Como se mencionó anteriormente, un VSM tiene tres partes; flujo de trabajo, el flujo de información y la línea de tiempo. Sin la línea de tiempo, no es posible medir el tiempo que le toma a las personas en el proceso realizar tareas o obtener información sobre los errores que pueden conducir al caos organizacional. Sin métricas, también es difícil medir cuánto progreso ha logrado.

Plantillas de mapas de flujo de valor

Plantilla 1 -Mapa de flujo de valor de forma de embudo

Haga clic en la plantilla para editarla en línea

Plantilla 2: mapa de flujo de valor del sistema de producción de Toyota (estado actual)

Haga clic en la plantilla para editarla en línea

Plantilla 3: Mapa del flujo de valor de la gestión de la cadena de suministro

Haga clic en la plantilla para editarla en línea

Para obtener más plantillas de VSM diseñadas profesionalmente, visite Creately Diagramming Community.

Comentarios sobre el tutorial de asignación de flujo de valor

Esta guía de mapeo de flujo de valor cubre todo lo importante que necesita saber sobre los mapas de flujo de valor. Si tiene alguna pregunta sobre la guía, deje un comentario a continuación.

Más tutoriales de diagramas

- Tutorial de modelado de procesos de negocio (Guía de BPM que explica las funciones)

- Ultimate Flowchart Guide (Tutorial completo de diagrama de flujo con ejemplos)

- Tutorial de Diagrama de Casos de Uso (Guía con Ejemplos)

- Tutorial de Diagrama de Secuencia: Guía Completa con Ejemplos