Panduan Pemetaan Aliran Nilai | Tutorial VSM Lengkap

Diterbitkan: 2017-03-27Tutorial pemetaan aliran nilai ini bertujuan untuk membantu Anda membiasakan diri dengan konsep pemetaan aliran nilai. Ini menawarkan gambaran rinci tentang segala sesuatu yang terkait dengan VSM, dari asalnya hingga langkah-langkah yang harus Anda ikuti saat melakukan analisis peta aliran nilai.

Value Stream Mapping adalah alat Lean yang digunakan untuk memvisualisasikan proses produksi. Ini membantu meningkatkan nilai produk atau layanan dengan mengidentifikasi kemacetan dan menghilangkan pemborosan.

Dalam tutorial pemetaan aliran nilai ini, Anda akan belajar

- Asal Usul Pemetaan Aliran Nilai

- Apa itu Pemetaan Aliran Nilai

- Simbol Pemetaan Aliran Nilai

- Bagaimana Melakukan Analisis Peta Aliran Nilai

- Kesalahan Pemetaan Aliran Nilai yang Harus Dihindari

- Template Pemetaan Aliran Nilai

Asal Usul Pemetaan Aliran Nilai

Asal mula pemetaan aliran nilai (kemudian dikenal sebagai "aliran material dan informasi") dapat ditelusuri kembali ke teknik pemetaan visual yang digunakan Toyota Motor Corporation untuk memahami aliran material dan informasi dalam organisasi.

Istilah 'value stream' pertama kali diciptakan oleh James Womack, Daniel Jones dan Daniel Roos dalam buku mereka, The Machine that Changed the World pada tahun 1990. Istilah ini selanjutnya dipopulerkan dalam Lean Thinking oleh James Womack dan Daniel Jones pada tahun 1996.

Menurut mereka, aliran nilai adalah "serangkaian tindakan spesifik yang diperlukan untuk membawa produk tertentu melalui tiga tugas manajemen penting dari bisnis apa pun ... tugas pemecahan masalah, ... tugas manajemen informasi, ... tugas informasi fisik".

Dalam Learning to See (1998) Mike Rother dan John Shook menjelaskan secara rinci penerapan metode dalam manufaktur. Kemudian pada tahun 2004, Beau Keyte dan Drew Locher membahas penerapan pemetaan aliran nilai yang diperluas dalam proses perkantoran dan administrasi.

Apa itu Pemetaan Aliran Nilai?

Peta aliran nilai, dalam istilah yang paling sederhana, adalah cara untuk memvisualisasikan langkah-langkah yang diperlukan untuk mengubah permintaan pelanggan menjadi barang atau jasa, atau dengan kata lain, jalur produksi produk dari pemasok ke pelanggan.

Peta aliran nilai, yang menawarkan pandangan holistik dari proses atau sistem, dapat digambar pada skala apa pun; untuk memetakan proses administrasi sederhana serta proses manufaktur dan penjualan tingkat global yang rumit. Ini membantu mengidentifikasi langkah-langkah non-nilai tambah yang harus dihilangkan dan area dalam proses yang harus ditingkatkan untuk mencapai hasil yang lebih baik dan lebih cepat dengan biaya lebih rendah di lingkungan kerja yang lebih aman.

Sebuah peta aliran nilai dapat dibagi menjadi 3 segmen,

- Aliran produksi atau proses

Pada bagian ini, seperti pada diagram alur proses tradisional, alur proses digambarkan dari kiri ke kanan. Jika ada subtugas atau tugas paralel, mereka juga harus ditarik dari kiri ke kanan di bawah alur utama. Digambar dengan cara ini, lebih mudah untuk membedakan tugas-tugas utama yang terjadi berulang kali sepanjang proses, dari langkah-langkah kecil.

- Arus informasi atau komunikasi

Di bagian ini (di bagian atas peta) semua komunikasi, baik formal maupun informal, yang terjadi dalam aliran nilai ditampilkan. Tidak ada aliran komunikasi standar karena komunikasi dapat mengalir ke segala arah.

- Garis waktu dan jarak perjalanan

Garis waktu muncul di bagian bawah peta aliran nilai. Kumpulan garis ini menyampaikan data terkait waktu yang diukur dalam peningkatan proses. Sementara garis atas menunjukkan waktu tunggu proses, garis bawah menunjukkan waktu siklus total (beberapa peta berisi konten tenaga kerja alih-alih waktu siklus ; jika itu masalahnya, garis ini disebut konten pekerjaan total ). Garis lainnya, ditempatkan di bagian bawah peta menunjukkan jarak perjalanan (produk atau pekerjaan atau orang yang bergerak) melalui proses tersebut.

Sebagai alat yang efektif untuk mengevaluasi bisnis atau proses kerja yang ada, pemetaan aliran nilai dapat bermanfaat bagi perusahaan di segala bidang;

- Mereka memberikan pandangan sekilas pada perspektif pelanggan

- Bahasa yang umum untuk mengamati dan memeriksa aliran nilai

- Memberikan pandangan holistik dari seluruh proses yang diperlukan untuk mengirimkan produk ke pelanggan

- Membantu mendeteksi inefisiensi dalam proses secara sekilas

- Membantu memperdalam pemahaman karyawan tentang sistem kerja

- Alat canggih untuk meningkatkan alur kerja produksi manufaktur

Simbol Pemetaan Aliran Nilai

Ada simbol standar yang digunakan dalam menggambar peta aliran nilai. Ini biasanya dapat digunakan untuk memetakan proses manufaktur. Namun, di VSM Anda dapat merancang simbol Anda sendiri untuk mewakili komponen yang berbeda dalam proses untuk memudahkan pemahaman. Selama tim yang terlibat dalam proses pemetaan terbiasa dengan simbol yang digunakan, Anda dapat merancang simbol Anda sendiri agar sesuai dengan kebutuhan organisasi Anda sendiri.

Berikut ini adalah simbol VSM yang paling umum digunakan.

Simbol Proses Pemetaan Aliran Nilai

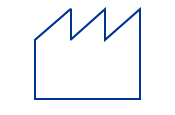

| Ikon Pelanggan/Pemasok Ketika ditempatkan di sudut kiri atas, itu mewakili pemasok, dan ketika ditempatkan di sudut kanan atas, itu melambangkan pelanggan. |

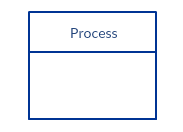

| Ikon aliran proses khusus Melambangkan aliran material terus menerus melalui departemen, proses, operasi atau mesin. |

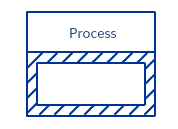

| Ikon proses bersama Mewakili proses, operasi, pusat kerja atau departemen yang dimiliki bersama oleh keluarga aliran nilai lainnya. |

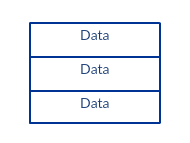

| Ikon kotak data Ditempatkan di bawah ikon yang membawa data penting (seperti jumlah yang dihasilkan per hari, jumlah limbah, waktu siklus, dll.) yang diperlukan untuk menganalisis dan mengamati sistem. |

| ikon sel kerja Digunakan untuk menunjukkan beberapa proses yang terintegrasi ke dalam sel kerja manufaktur. |

Simbol Material Pemetaan Aliran Nilai

| Ikon inventaris Merupakan persediaan antara dua proses. |

| ikon pengiriman Melambangkan perpindahan bahan baku dari pemasok ke pabrik, dan barang jadi dari pabrik ke pelanggan. |

| Ikon panah dorong Dapat digunakan untuk menunjukkan 'mendorong' material dari satu proses ke proses lainnya. |

| ikon supermarket Juga dikenal sebagai Kanban stockpoint, adalah simbol supermarket. |

| Ikon tarik bahan Ikon ini digunakan ketika supermarket terhubung ke proses hilir. |

| ikon jalur FIFO Merupakan sistem persediaan First-In-First-Out yang membatasi input. 'MAX' menunjukkan jumlah maksimum item yang dapat diizinkan melewati jalur FIFO. |

| Ikon stok pengaman Merupakan safety stock yang dapat digunakan untuk melindungi sistem ketika terjadi gangguan seperti downtime, kegagalan sistem dll. |

| Ikon pengiriman eksternal Melambangkan pengiriman bahan mentah ke/dari pemasok atau barang jadi ke pelanggan. |

Simbol Informasi Pemetaan Aliran Nilai

| Ikon kontrol produksi Melambangkan penjadwalan produksi pusat atau departemen kontrol. |

| Ikon info manual Mewakili arus informasi umum dari memo, laporan, dll. |

| Ikon info elektronik Memetakan aliran informasi elektronik seperti internet, LAN, WAN, dll. |

| Ikon Kanban Produksi Digunakan untuk menunjukkan jumlah yang akan diproduksi seperti yang ditarik oleh pelanggan. |

| Penarikan ikon Kanban Melambangkan instruksi tentang mentransfer suku cadang dari supermarket ke proses penerimaan. |

| Ikon Kanban Sinyal Digunakan untuk menunjukkan jumlah item dalam batch yang perlu diproduksi untuk mengisi ulang di supermarket. |

| ikon posting Kanban Mewakili lokasi di mana sinyal Kanban berada untuk pengambilan. |

| Ikon tarik berurutan Merupakan sistem tarik yang menawarkan instruksi untuk proses subassembly untuk memproduksi produk tanpa menggunakan supermarket. |

| Muat ikon leveling Alat yang dapat digunakan untuk mengelompokkan Kanban untuk meratakan volume produksi. |

| Ikon MRP/ERP Menunjukkan penjadwalan menggunakan perencanaan sumber daya material dan perencanaan sumber daya perusahaanPergi lihat ikon Mengacu pada penggunaan sarana visual untuk mengumpulkan informasi |

| Ikon informasi verbal Menunjukkan aliran informasi verbal dan pribadi. |

Simbol Umum Pemetaan Aliran Nilai

| Ikon ledakan Kaizen Digunakan untuk menyoroti perbaikan yang harus dilakukan pada proses tertentu untuk mencapai peta keadaan masa depan. |

| ikon operator Mewakili persyaratan kehadiran operator di lokasi tertentu. |

| Ikon informasi lainnya Ikon untuk menunjukkan informasi lain yang berguna atau berpotensi berguna |

Analisis Peta Aliran Nilai dan Praktik Terbaik

Peta aliran nilai menguraikan urutan dari input bahan mentah hingga pengiriman barang jadi atau jasa kepada pelanggan. Acara pemetaan ini dapat dibagi menjadi 4 tahap yang dijelaskan secara rinci di bawah ini.

Persiapan

Langkah persiapan ini sangat menentukan keberhasilan implementasi peta negara ideal. Langkah ini melibatkan mengumpulkan tim yang kompeten untuk melakukan proses pemetaan. Sementara tim harus menyertakan peserta lintas fungsi, memiliki manajer aliran nilai untuk memimpin tim dan menetapkan pedoman akan membuat segalanya lebih mudah.

Selama periode persiapan, tim dan manajer harus mengukur ruang lingkup acara pemetaan, memutuskan tujuan bisnis, dan menyiapkan rencana untuk kesulitan yang mungkin dihadapi tim.

Sama pentingnya untuk mengidentifikasi keluarga produk yang akan dipetakan. Sebuah keluarga produk mencakup sekelompok produk layanan yang berbagi langkah-langkah proses yang sama. Menggambar semua aliran produk Anda dalam satu peta tunggal akan membuat segalanya menjadi rumit; oleh karena itu selalu uraikan satu keluarga produk dalam satu peta.

Tip: Gunakan matriks produk atau layanan untuk mengidentifikasi kelompok produk atau layanan

Peta Negara Saat Ini

Peta keadaan saat ini berfungsi sebagai titik awal untuk perbaikan proses. Peta keadaan saat ini memvisualisasikan proses pada keadaan yang ada. Ini membantu menemukan praktik yang tidak efektif dan boros dalam sistem saat ini dan menemukan cara untuk menghilangkannya.

Menggambar peta keadaan saat ini memerlukan pengumpulan informasi tentang jalur produksi produk. Untuk melakukan ini, Anda perlu menyusuri jalan yang dilalui produk saat melewati pabrik produksi.

Pertama, gambar sketsa kasar dari seluruh aliran nilai (aliran informasi dan material) untuk membantu semua orang yang terlibat memahami kerangka peta.

Mulai dari proses paling hilir (dari ujung pelanggan) dan pindah ke hulu saat Anda menggambar peta status saat ini. Kumpulkan data berikut saat Anda melanjutkan,

- Total waktu per hari kerja

- Waktu henti yang direncanakan secara teratur seperti istirahat makan siang atau rapat

- Jumlah orang yang bekerja dalam proses

- Kuantitas pekerjaan yang dilakukan seseorang dalam sehari

- Jumlah variasi produk

- Ukuran paket

- Waktu siklus (dari awal proses hingga selesai)

- Waktu antrian (berapa lama unit kerja menunggu sampai proses hilir siap untuk mengerjakannya)

Setelah data proses dikumpulkan, Anda dapat melanjutkan menggambar peta keadaan saat ini

Langkah 1

Mulailah dengan menggambar pelanggan dan pemasok eksternal (atau internal) di bagian atas halaman. Jika pelanggan dan pemasok terpisah, gambar ikon pemasok di sudut kiri atas, dan pelanggan di sudut kanan atas. Kemudian daftar persyaratan mereka.

Langkah 2

Gambarkan proses masuk dan keluar ke aliran nilai (bagian paling kanan dan paling kiri halaman).

Langkah 3

Buat shell peta dengan menggambar proses (dimulai dari titik hilir terjauh) antara proses masuk dan keluar.

Langkah 4

Daftar semua atribut dari proses.

Langkah 5

Tambahkan waktu antrian antara setiap proses. Gunakan unit pengukuran yang sama untuk semua waktu antrian (jam atau hari).

Langkah 6

Lanjutkan untuk memetakan semua aliran komunikasi yang terjadi dalam aliran nilai.

Langkah 7

Untuk mengidentifikasi jenis alur kerja, tambahkan ikon push atau pull.

Langkah 8

Tambahkan data lain yang tersisa untuk melengkapi peta

Meskipun urutan langkah ini umum, Anda selalu dapat memodifikasinya agar sesuai dengan kebutuhan aliran nilai organisasi Anda sendiri. (Lihat Template 2 untuk contoh peta keadaan saat ini)

Peta Negara Masa Depan

Setelah peta status saat ini didokumentasikan dan metrik lean (yang diperlukan untuk membantu Anda mencapai tujuan lean yang telah Anda tetapkan) telah diputuskan, langkah selanjutnya adalah menggambar peta status masa depan. Saat menggambar peta keadaan saat ini, Anda akan dapat mengidentifikasi area produksi berlebih dan pemborosan dalam sistem produksi saat ini. Informasi yang Anda kumpulkan ini menjadi dasar peta negara masa depan Anda.

Perencanaan dan Pelaksanaan

Langkah terakhir adalah membuat rencana tindakan untuk mengimplementasikan jalur produksi ideal yang telah Anda rancang dengan peta status masa depan. Cara terbaik untuk melakukannya adalah dengan memecah peta keadaan masa depan menjadi segmen yang lebih kecil dan melanjutkan untuk menerapkan perubahan dalam satu segmen pada satu waktu.

Rencana kerja harus memiliki tujuan yang terukur serta pos pemeriksaan. Ketika peta keadaan masa depan diimplementasikan, Anda akan dapat membuat peta keadaan saat ini yang baru dan lebih baik, dan untuk terus menghasilkan hasil yang lebih baik, siklus harus berlanjut.

Kiat: Adakan tinjauan aliran nilai tahunan untuk memantau peningkatan

Kesalahan Pemetaan Aliran Nilai yang Harus Dihindari

- Membagi tugas pemetaan di antara departemen yang berbeda dengan harapan menyatukan segmen individu di akhir nanti. Ini membuat segalanya menjadi rumit. Saat melakukan analisis aliran nilai, penting untuk memiliki tim lintas fungsi yang bekerja sama selama acara pemetaan. Pastikan semua orang yang terlibat dalam acara pemetaan terdidik dengan baik di VSM. Dan harus ada figur kepala (manajer peta aliran nilai) yang dapat memimpin tim selama proses berlangsung.

- Bergegas melalui langkah pemetaan status saat ini. Jika tim tidak menghabiskan cukup waktu untuk mengumpulkan data akurat tentang keadaan saat ini dan menganalisisnya secara menyeluruh selama periode ini, implementasi peta keadaan masa depan tidak akan berhasil.

- Menggambar peta aliran nilai tanpa metrik. Seperti disebutkan sebelumnya, VSM memiliki tiga bagian; alur kerja, arus informasi, dan garis waktu. Tanpa garis waktu, tidak mungkin untuk mengukur waktu yang dibutuhkan orang dalam proses untuk melakukan tugas atau untuk mendapatkan wawasan tentang kesalahan yang dapat menyebabkan kekacauan organisasi. Tanpa metrik, juga sulit untuk mengukur seberapa banyak kemajuan yang telah Anda buat.

Template Peta Aliran Nilai

Template 1 -Peta Aliran Nilai Bentuk Corong

Klik template untuk mengeditnya secara online

Template 2 – Peta Aliran Nilai Sistem Produksi Toyota (Kondisi Saat Ini)

Klik template untuk mengeditnya secara online

Template 3 – Peta Aliran Nilai Manajemen Rantai Pasokan

Klik template untuk mengeditnya secara online

Untuk templat VSM yang dirancang lebih profesional, kunjungi Komunitas Pembuatan Diagram.

Umpan balik tentang Tutorial Pemetaan Aliran Nilai

Panduan pemetaan aliran nilai ini mencakup semua hal penting yang perlu Anda ketahui tentang peta aliran nilai. Jika Anda memiliki pertanyaan tentang panduan ini, tinggalkan komentar di bawah.

Lebih Banyak Tutorial Diagram

- Tutorial Pemodelan Proses Bisnis (Panduan BPM Menjelaskan Fitur)

- Panduan Flowchart Ultimate ( Tutorial Flowchart Lengkap dengan Contoh )

- Tutorial Use Case Diagram ( Panduan dengan Contoh )

- Tutorial Diagram Urutan: Panduan Lengkap dengan Contoh