プロセス改善のための品質の7つの基本的なツール

公開: 2020-02-11日本はその高品質な製品とサービスで世界的に知られています。 これの多くの理由の1つは、その優れた品質管理です。 どうしてそうなったの? 日本には石川馨博士に感謝の意を表します。

戦後の日本は大きな品質革命を経験しました。 企業は、統計的品質管理に関する従業員のトレーニングに重点を置いていました。 しかしすぐに、彼らは主題自体の複雑さがほとんどの労働者を脅かす可能性があることに気づきました。 そのため、より基本的なツールが必要でした。

日科技連(JUSE)の石川馨博士は、統計の知識がほとんどない人でも、誰もが品質管理を理解しやすいように、それを手に入れました。 彼は品質の7つの基本的なツールを紹介しました。 それらはすぐにほとんどの企業に採用され、第二次世界大戦後の日本の驚くべき産業復活の基盤となりました。

この投稿では、7つの基本的な品質ツール、それらの使用方法、およびすぐに使用できるテンプレートへのアクセスについて説明します。

品質ツール:それらは何ですか?

品質の7つの基本ツール(7 QCツールとも呼ばれる)は、品質に関連する問題のトラブルシューティングに使用されるグラフィカルツールの固定セットを表します。

これらは、統計の正式なトレーニングがなくても誰でも簡単に習得できるため、基本的な品質ツールと呼ばれます。 石川馨博士は、問題解決とプロセス改善のために組織で7つの品質ツールを使用することの開発と提唱において主導的な役割を果たしました。

7つの基本的な品質ツールには次のものが含まれます。

- フローチャート

- チェックシート

- ヒストグラム

- パレート図

- 管理図

- 散布図

- 因果関係図

品質ツールは、データの収集、データの分析、根本原因の特定、および問題解決とプロセス改善の結果の測定に使用されます。 これらのツールを使用すると、関係者は新しいアイデアを簡単に生み出し、問題を解決し、適切な計画を立てることができます。

7つの品質ツールは、1960年代に日本の品質運動を開始したことで「QCサークル」の父としても知られる東京大学の石川馨教授によって最初に強調されました。

テンプレートで説明された7つの基本的な品質ツール

7つの高品質ツールは、あらゆる業界に適用できます。 チームや個人が収集したデータを分析および解釈し、そこから最大限の情報を引き出すのに役立ちます。

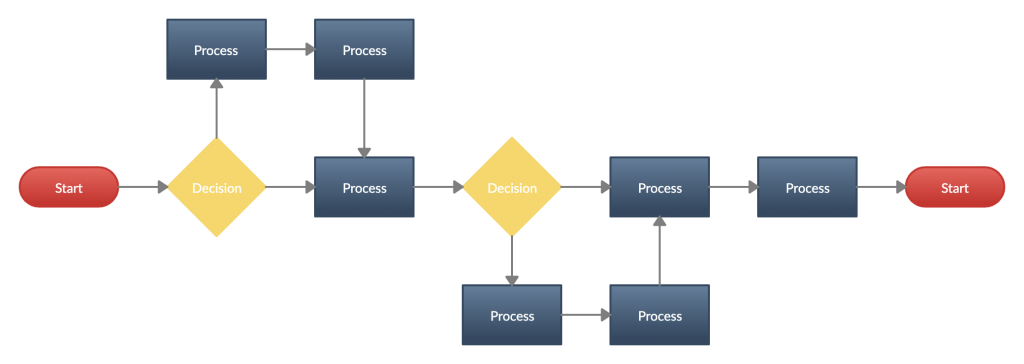

フローチャート

フローチャートは、7つの高品質ツールの中でおそらく最も人気があります。 このツールは、プロセス、イベント、ワークフロー、システムなどの一連のステップを視覚化するために使用されます。フローチャートは、プロセス全体を示すだけでなく、ステップとプロセス境界(開始と終了)の関係も強調します。

フローチャートは標準の記号セットを使用します。誰でも簡単に理解して使用できるように、これらの記号の使用を標準化することが重要です。 これがすべての主要なフローチャート記号のまとめです。

用途:

- プロセスの共通理解を構築する

- プロセスを分析し、問題、非効率、ブロッカーなどの領域を発見するため。

- 全員が同じ手順に従うように導くことでプロセスを標準化する

フローチャートの使い方

- それを分析するためのプロセスの実行に関与する従業員のチームを集める

- プロセスに含まれるステップを最初から最後までリストアップします

- Createlyなどのオンラインツールを使用している場合は、最初にプロセスステップを書き留め、後でフローを特定するときにそれらをキャンバス上で再配置できます。

- ステップのシーケンスを特定します。 フローチャートでフローを表すときは、左から書き込み、または上から下に表示します。

- 形状を矢印で接続して、流れを示します。

フローチャートの詳細については、UltimateFlowchartTutorialを参照してください。

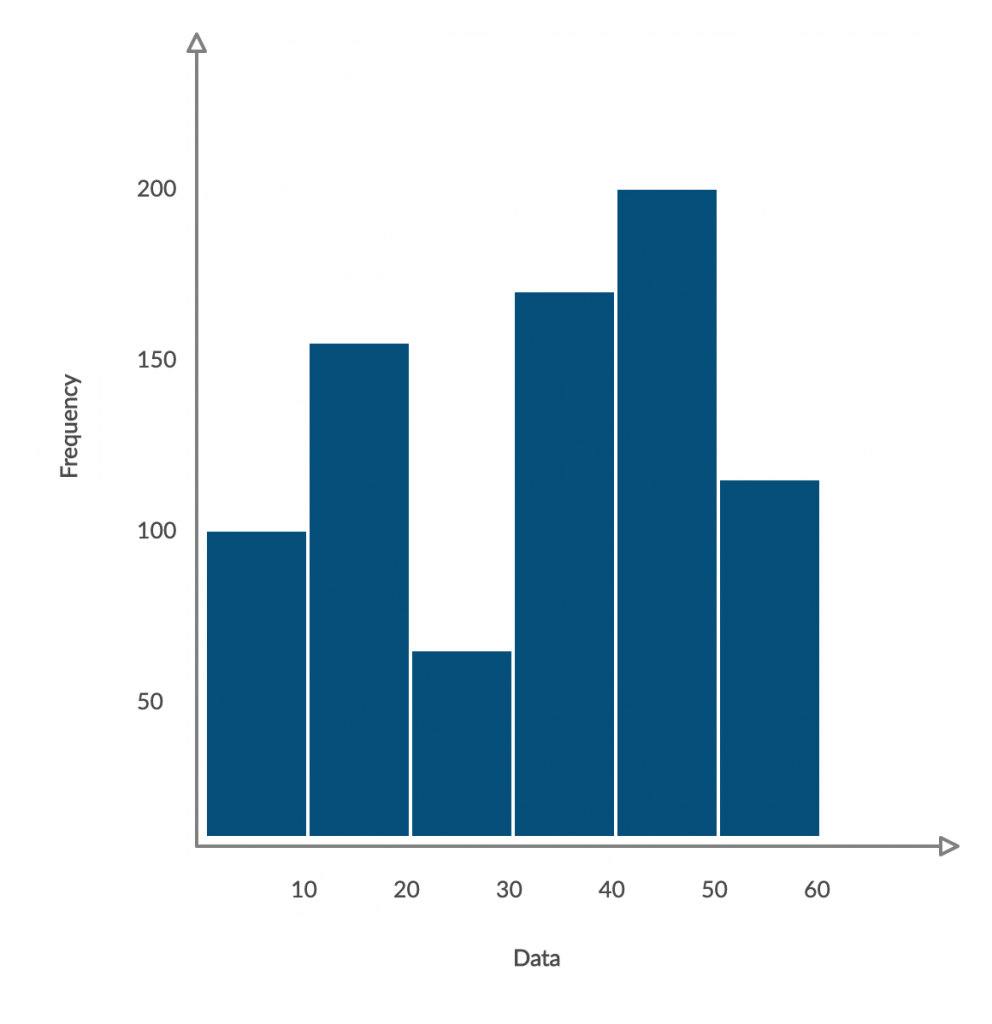

ヒストグラム

ヒストグラムは、数値データの分布を視覚化する棒グラフの一種です。 数値を範囲にグループ化し、バーの高さは各範囲に含まれる数を示します。

これは、予防措置と是正措置を理解するのに役立つ強力な品質計画および管理ツールです。

用途

- 大量のデータを簡単に解釈し、パターンを特定する

- プロセスパフォーマンスを予測するには

- 品質問題のさまざまな原因を特定するには

ヒストグラムの作り方

- 分析のためにデータを収集します。 タリーチャートを使用して特定の範囲の発生を記録します

- 手元のデータを分析し、データを間隔またはビンに分割します

- 各ビンに分類される値の数を数えます

- グラフ上で、各ビンの発生頻度をバーの面積(高さ)で示します。

これは、品質向上のためのヒストグラムの使用についてさらに詳しく知るための役立つ記事です。

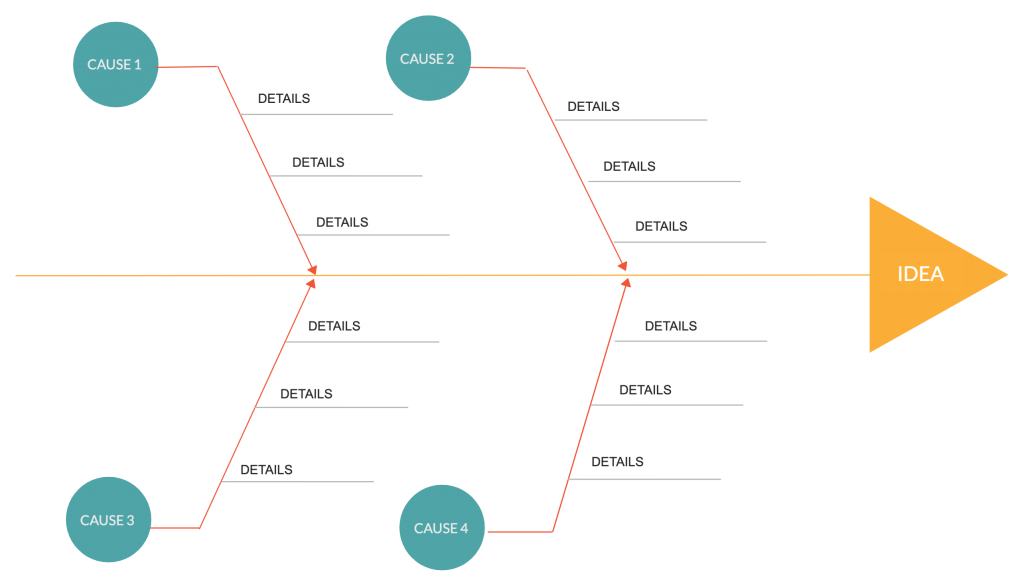

原因と結果の図

このツールは石川馨自身が考案したもので、フィッシュボーンダイアグラム(魚の骨格のような形をしているため)および石川ダイアグラムとしても知られています。

これらは、問題(影響)につながるさまざまな要因(原因)を特定するために使用されます。 最終的には、問題の根本原因を発見するのに役立ち、正しい解決策を効果的に見つけることができます。

用途

- 問題解決; 問題の根本原因を見つける

- 問題につながるさまざまな原因間の関係を明らかにする

- グループブレーンストーミングセッション中に、問題に関するさまざまな視点を収集します

原因と結果の図の使用方法

- 分析する必要のある問題領域を特定し、図の先頭に書き留めます

- 問題の主な原因を特定します。 これらは、フィッシュボーン図の主要なブランチのラベルです。 これらの主なカテゴリには、方法、材料、機械、人、ポリシー、手順などが含まれます。

- 主な原因のもっともらしいサブ原因を特定し、それらをサブブランチとしてメインブランチに接続します。

- 作成した図を参照して、主な原因と軽微な原因をより深く調査します

- 根本的な原因を特定したら、問題を克服するための戦略の概要を示すアクションプランを作成します

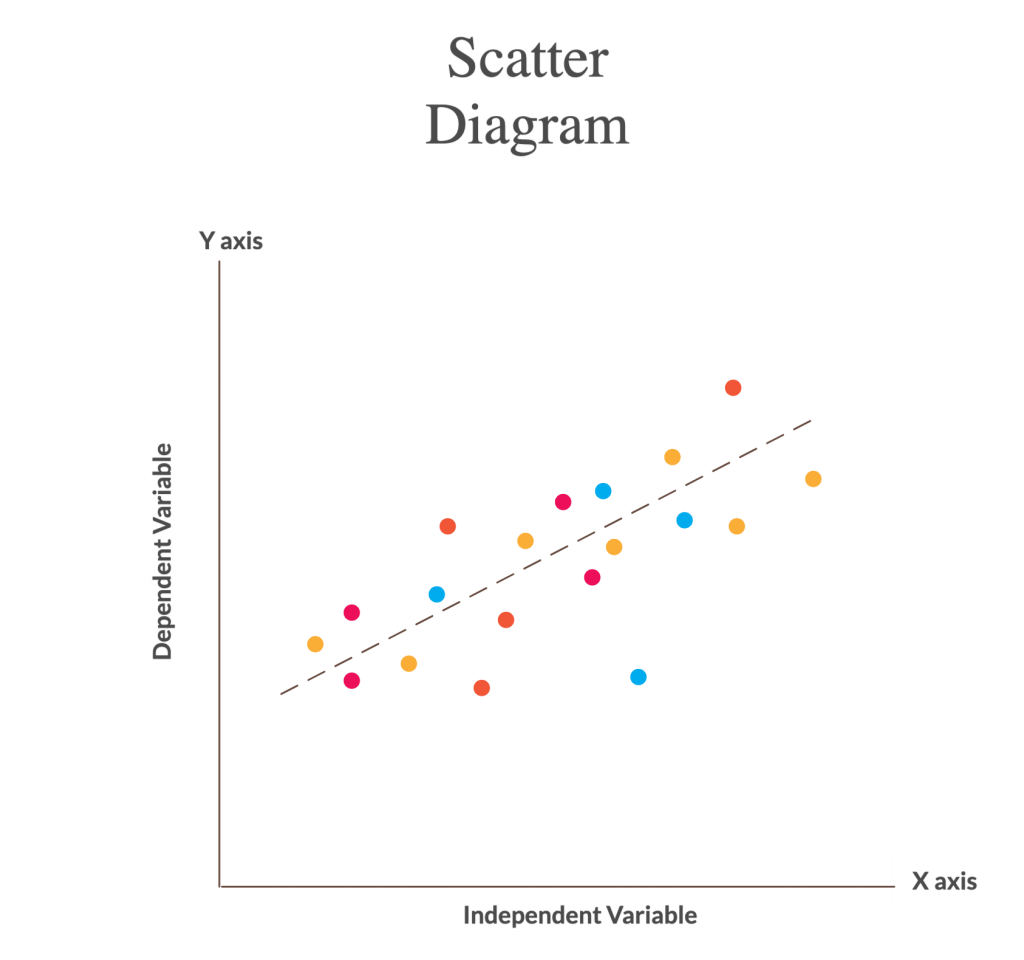

散布図

散布図(散布図、散布図、散布図、散布図)は、2つの変数がどのように関連しているかを識別するのに役立つグラフです。

散布図は、グラフの2つの軸に沿ってプロットされた2つの変数の値を示しています。 結果のポイントのパターンは、相関関係を明らかにします。

用途

- 原因と結果の関係を検証するには

- パフォーマンス低下の原因を理解する

- 従属変数に対する独立変数の影響を理解する

散布図の作成方法

- 検証に必要なデータの収集から始めます。 2つの変数間の因果関係を理解します。

- 従属変数と独立変数を特定します。 縦軸に沿ってプロットされた従属変数は、メジャーパラメーターと呼ばれます。 横軸に沿ってプロットされた独立変数は、制御パラメーターと呼ばれます。

- 収集したデータに基づいてグラフを作成します。 横軸と縦軸の名前を追加し、トレンドラインを描画します。

- 傾向線に基づいて、図を分析して、強い、中程度、および関係なしに分類できる相関関係を理解します。

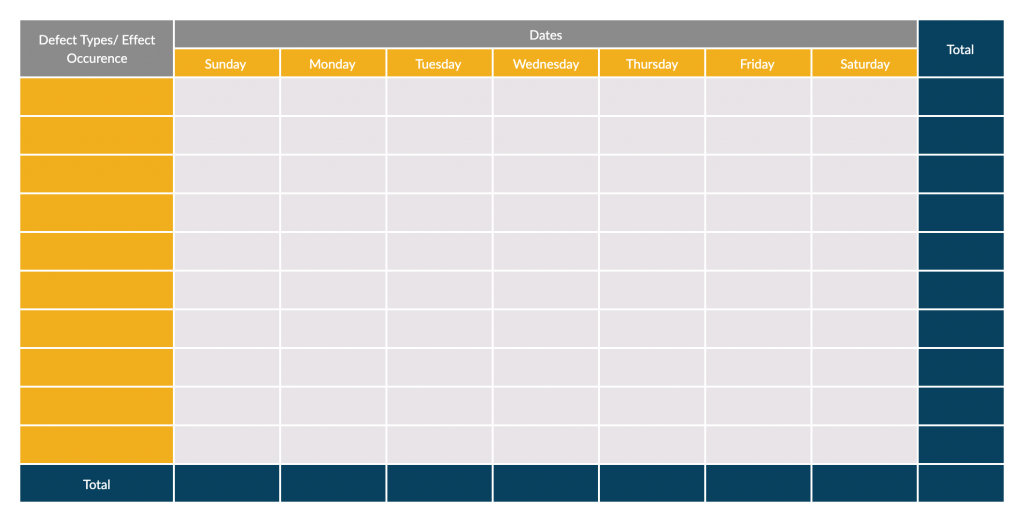

チェックシート

チェックシートは、品質問題に関する定量的および定性的なデータを収集、記録、および提示するための体系的な方法を提供します。 定量的データを収集するために使用されるチェックシートは、タリーシートと呼ばれます。

これは最も人気のあるQCツールの1つであり、データ収集をはるかに簡単にします。

用途

- プロセスの確率分布の形状を確認するには

- タイプ別、場所別、または原因別の欠陥を定量化する

- マルチステップ手順のステップの完了を追跡するため(チェックリストとして)

チェックシートの作り方

- 必要な情報を特定します。

- なぜデータを収集する必要があるのですか?

- どのような種類の情報を収集する必要がありますか?

- どこからデータを収集する必要がありますか?

- 誰がデータを収集する必要がありますか?

- いつデータを収集する必要がありますか?

- データをどのように測定する必要がありますか?

- どのくらいのデータが不可欠ですか?

2.タイトル、ソース情報、コンテンツ情報に基づいてシートを作成します(以下の例を参照)。

3.シートをテストします。 その中のすべての行と列が必要で関連性があり、シートが参照および使用しやすいことを確認してください。 他のコレクターでテストし、フィードバックに基づいて調整します。

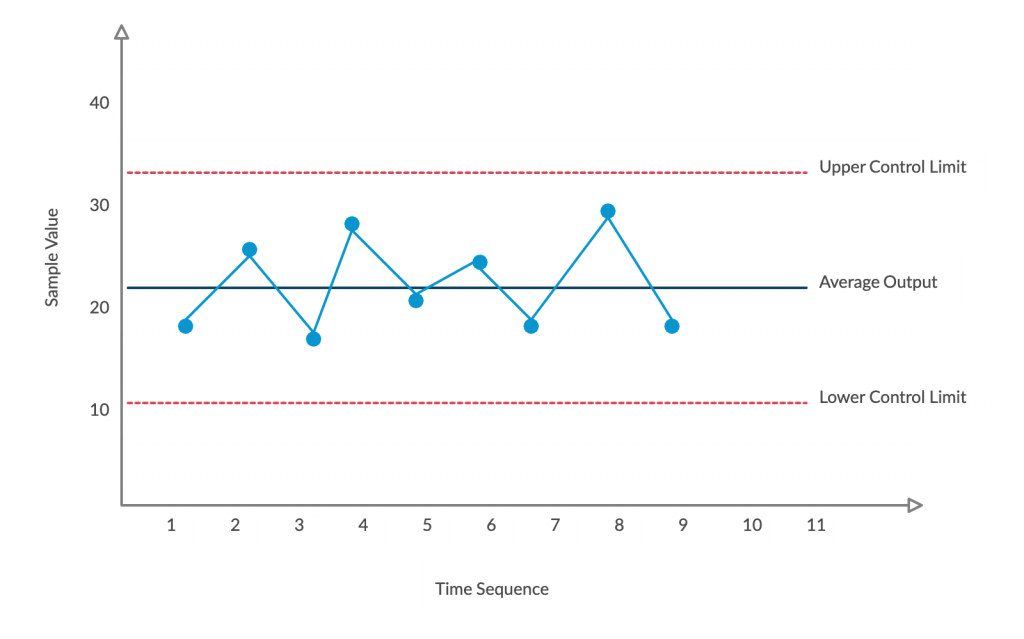

管理図

管理図は、ある期間にわたる偶然または特別な原因に起因するプロセスの変動を観察および調査するために使用されるランチャートの一種です。

チャートは、変動を測定して視覚化し、変化が許容範囲内にあるかどうかを示すのに役立ちます。 欠陥、ユニットあたりのコスト、生産時間、手持ち在庫などのメトリックを追跡するのに役立ちます。

管理図は、一般に、製造、シックスシグマなどのプロセス改善方法論、および株式取引アルゴリズムで使用されます。

用途

- プロセスが安定しているかどうかを判断するには

- プロセスを監視し、パフォーマンスの低下を改善する方法を学ぶ

- プロセスの異常な変化を認識するため

管理図の作成方法

- データを収集し、に基づいてサブグループに分割します

手順1から管理図を作成する方法は次のとおりです。

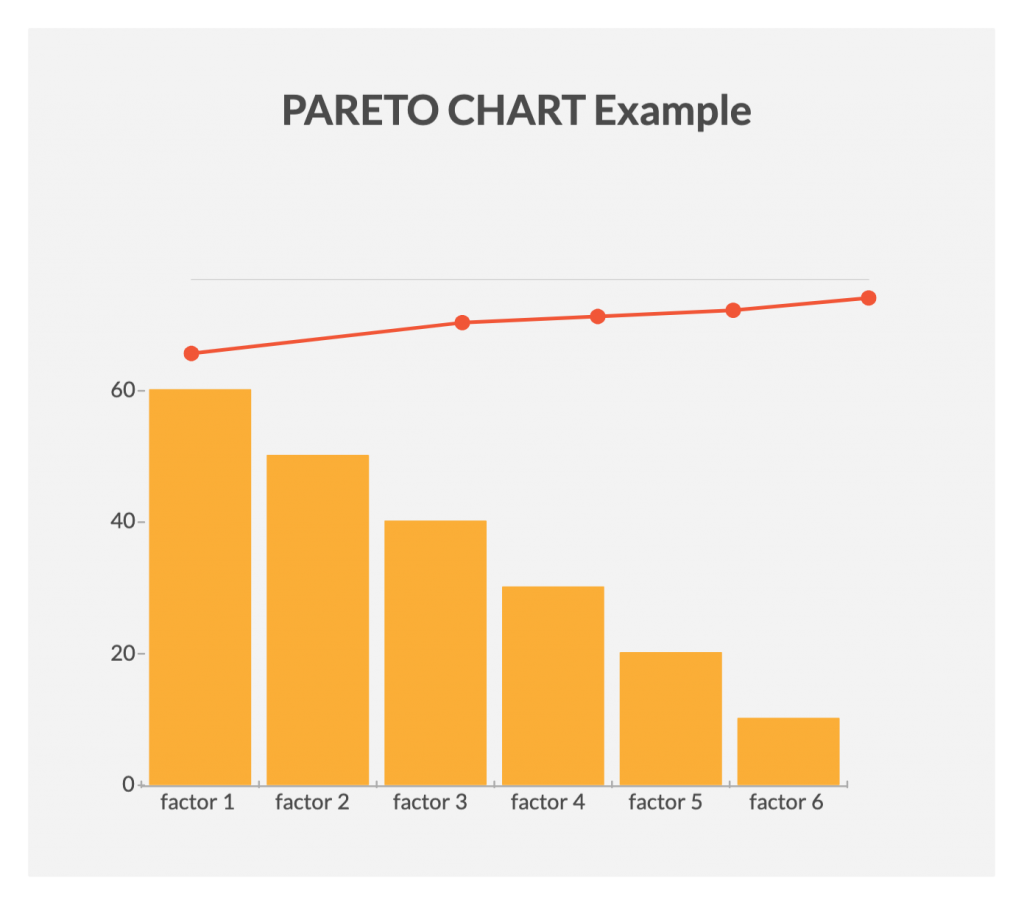

パレート図

パレート図は、棒グラフと折れ線グラフを組み合わせたものです。 優先順位を設定するために必要な事実を特定するのに役立ちます。

パレート図は、さまざまな問題または問題の原因の相対的な重要性を理解しやすいように情報を整理して表示します。 縦棒グラフの形をしており、欠陥を順番に(高いものから低いものへ)表示し、線グラフは欠陥の累積パーセンテージを示します。

用途

- 問題の原因の相対的な重要性を特定するには

- チームが解決時に最も大きな影響を与える原因を特定できるようにするため

- 欠陥が生産に与える影響を簡単に計算するには

パレート図の作成方法

- 調査する問題を選択します。 また、情報を収集する方法と時間を選択します。 必要に応じて、情報を記録するためのチェックシートを作成します。

- データを収集したら、それらを調べて整理し、累積パーセンテージを計算します。

- グラフ、バー、累積パーセンテージ線を描画し、ラベルを追加します(以下の例を参照)。

- チャートを分析して、80/20の法則を使用して、些細な問題から重要ないくつかの問題を特定します。 根本的な原因を見つけることにより、特定された欠陥を排除するためのさらなるアクションを計画します。

7つの基本的な品質ツールの中でお気に入りは何ですか?

これらの7つの基本的な品質ツールを個別に、または一緒に使用して、プロセスを効果的に調査し、改善すべき領域を特定できます。 石川氏によると、組織全体で優れたパフォーマンスを実現するには、すべての従業員がこれらのツールの使用方法を学ぶことが重要です。

ガイドに追加するものはありますか? 以下のコメントセクションでお知らせください。